Radiantes infrarrojos catalíticos:

Infracat® y Boostercat®

Paneles de alta tecnología con bajos costos de funcionamiento, velocidad de tratamiento y hornos compactos

Los paneles catalíticos infrarrojos en gas Infragas® emiten calor en forma de rayos infrarrojos y funcionan a través de oxidación catalítica de gas en total ausencia de llama. Tratase de sistemas innovadores destinados a la fase de precalentamiento, secamiento, desecación en los más distintos sectores industriales, desde la desecación de barnices hasta el tratamiento de tejidos, desde el sector de la madera hasta el sector alimenticio.

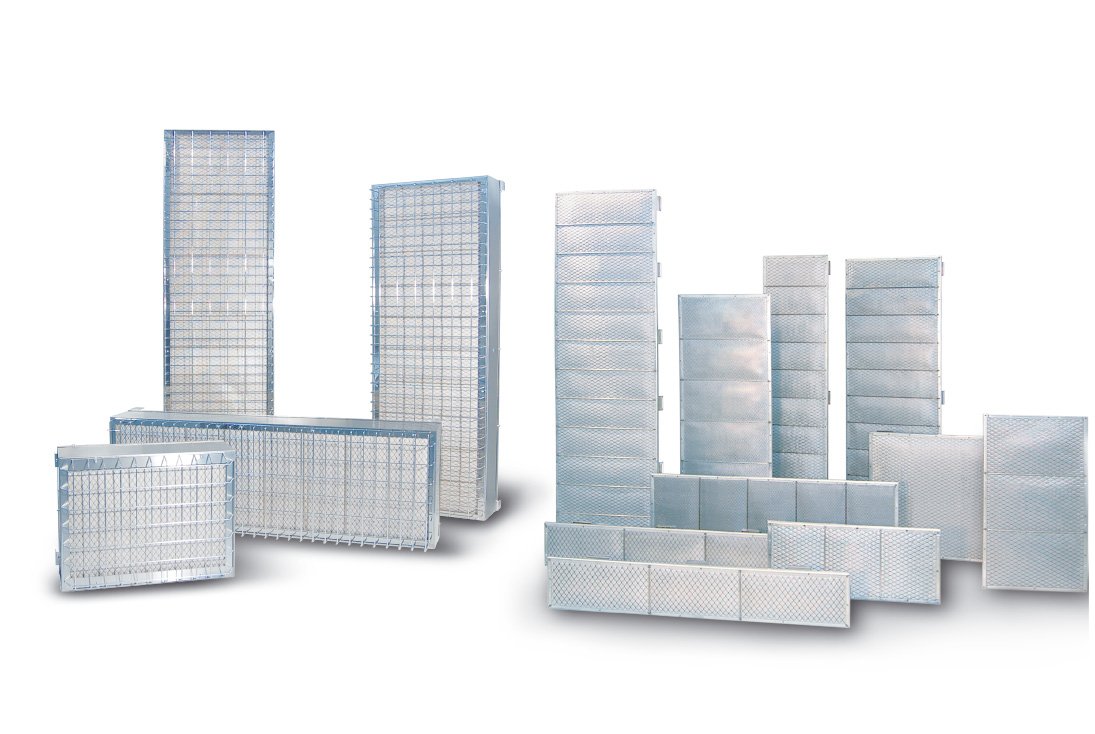

Los radiantes catalíticos Infragas® son disponibles en los siguientes tipos:

• INFRACAT®, quemadores catalíticos infrarrojos

• BOOSTERCAT®, quemadores catalíticos infrarrojos potenciados.

PRINCIPALES CARACTERÍSTICAS

- dotados de un catalizador muy eficaz (rápido arranque:10 minutos!) con reducidas potencias eléctricas empeñadas en el precalentamiento.

- temperatura superficial modulable de 180°C a 650°C

- sin llama: utilizables en (atmosferas potencialmente explosivas (certificación ATEX y FM)

- proyectados, realizados y comprobados según los estándares de Calidad ISO 9001.

- 24 modelos distintos para cualquier exigencia de aplicación

- operación con Gas Natural o Propano

- realizados en acero inoxidable – solidez, duración y fiabilidad

- compactibilidad: alta densidad de potencia para utilizar menor espacio

- pueden ser instalados en posición horizontal, vertical o inclinada

Aplicaciones

Nuestra investigación es orientada a la satisfacción de las expectativas del cliente con SOLUCIONES TÉRMICAS eficaces, innovadoras y seguras.

- PRECALENTAMIENTO

- DESECACIÓN BARNICES A BASE DE DISOLVENTE Y AGUA

- GELIFICACIÓN BARNICES DE POLVO

- RETICULACIÓN BARNICES DE POLVO (tratamiento completo)

- DESECACIÓN BARNICES AISLANTES SOBRE CABLES ELÉCTRICOS

- TERMOFORMADO

- DESECACIÓN BARNIZADO VIDRIO (decoración, proceso de espejo de vidrio)

- TRATAMIENTO TEJIDOS (serigrafía, thermosetting, acabados tejidos no-tejidos

- SECAMIENTO PRODUCTOS ANTES DE TRATAMIENTOS SUPERFICIALES (por ej. Limpiado a chorro de arena)

- DESECACIÓN TINTAS SOBRE PAPEL

- ESTABILIZACIÓN TÉRMICA PRODUCTOS ORGÁNICOS

- VULCANIZACIÓN

- SECTOR MADERA (desecación barnices en MDF y HDF)

- TRATAMIENTOS TERMORETRAIBLES

- SECTOR ALIMENTICIO (cocción, deshidratación productos vegetales)

- APLICACIONES OIL & GAS (calentamiento tuberías, instrumentos y puestos de trabajo en el sector petrolquímico).

Ventajas

9 VENTAJAS DE LOS PANELES CATALÍTICOS INFRARROJOS INFRAGAS®

RESULTADOS DE ELEVADA CALIDAD

• La casi total ausencia de aire en movimiento reduce las posibilidades de contaminación de la superficie tratada.

• Ningún episodio de exfoliación del revestimiento, aparición de arrugas o de burbujas.

• Acabado homogéneo, de alta calidad.En caso de desecación de barnices, la irradiación infrarroja se concentra en las capas más internas del barniz para después subir a la superficie: hay como consecuencia un acabado extremamente homogéneo, desprovisto de defectos puesto que las ondas infrarrojas penetran la superficie del barniz y calientan el espesor del revestimiento dejando la superficie exterior bastante porosa para permitir a los disolventes y/o al agua de salir antes del secado de la superficie (“cure”).

En cambio, con los sistemas de convección tradicionales con aire caliente, el calor primero debe calentar la parte exterior y luego llegar a la parte más interna del producto. Por lo tanto, en la fase de evaporación desde el interior hacia el exterior, la humedad y los vapores deben pasar a través de la capa superficial que ya se había calentado previamente y que había formado una película de barniz: el resultado con el sistema tradicional es un efecto final no homogéneo, o punteado (“bubbling effect”).

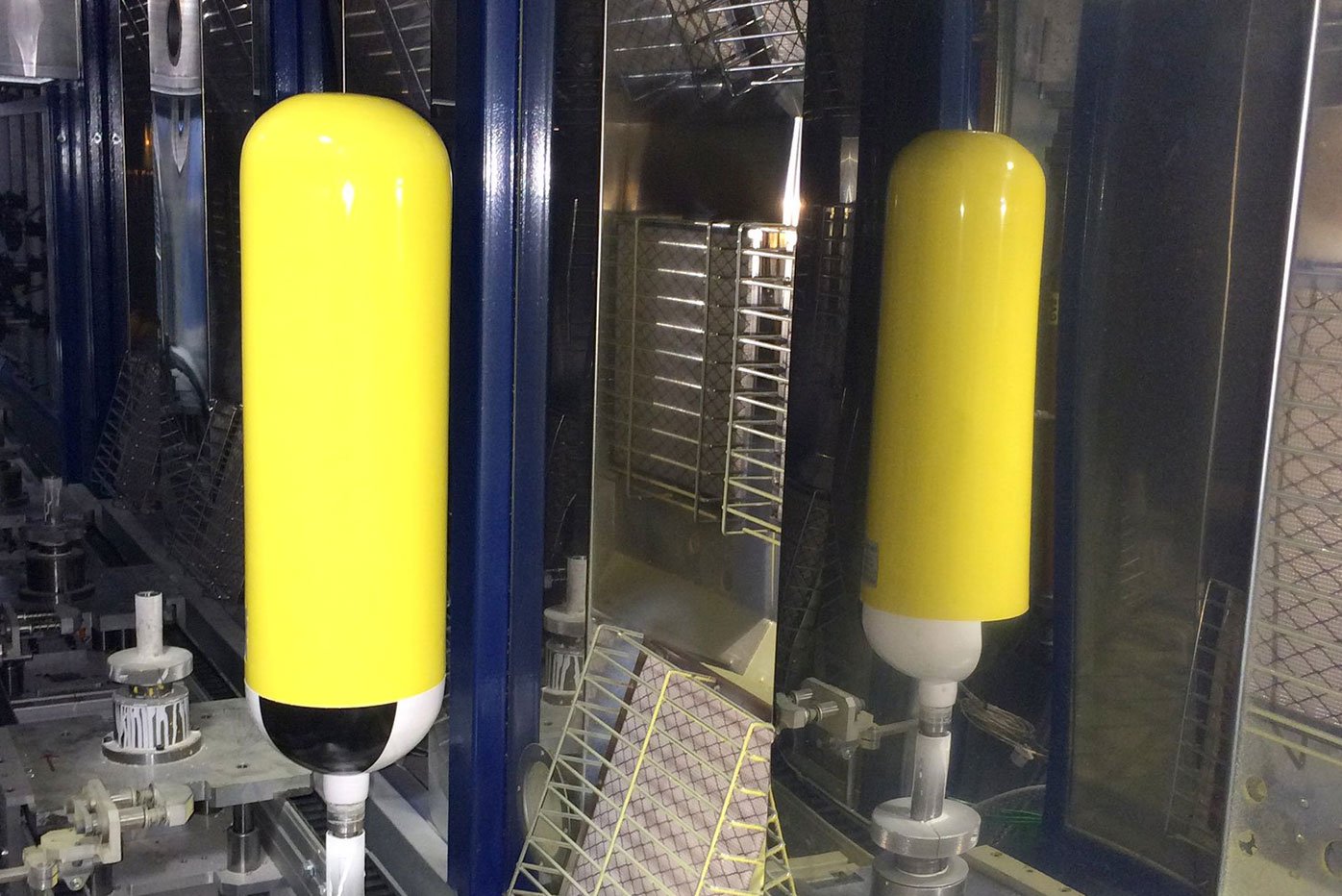

VELOCIDAD DE ARRANQUE

10 minutos: se trata de una fase de precalentamiento que tiene lugar a través de una resistencia eléctrica con el fin de llevar el catalizador hasta la temperatura necesaria para conseguir la reacción. El arranque conseguido en 10 minutos es en absoluto el más curto respecto a todos los sistemas catalíticos presentes en el mercado, a nivel internacional, a igualdad de potencia eléctrica absorbida por las resistencias en fase de precalentamiento.

AHORRO DE ESPACIO

Hornos compactos – los hornos realizados con sistemas IR Infragas® piden un espacio inferior para las instalaciones: a igualdad de potencia, los sistemas infrarrojos Infragas® ocupan 1/3 del espacio respecto a los sistemas de convención tradicionales puesto que son caracterizados por elevada densidad de potencia.

TRATAMIENTOS RÁPIDOS

Irradiación IR directa sobre el producto – el ambiente no va a ser calentado, los rayos infrarrojos se concentran sólo en la parte a tratar (elevada densidad de potencia). Ahorro de tiempo y de energía.

REGULACIÓN DE LA TEMPERATURA

Modulando la presión del gas, y por lo tanto de su caudal, la temperatura de la superficie radiante muda de 180°C hasta 650°C.

CURTOS TIEMPOS DE ENFRIAMIENTO

Ondas infrarrojas medias/largas de los paneles Infragas® son apuntadas en la parte a tratar, por lo cual tiene que enfriarse sólo la superficie golpeada por la irradiación y no el ambiente circunstante y tampoco toda la masa del producto tratado, como ocurre al contrario con los sistemas de convección tradicionales con aire caliente.

ABATIMIENTO VOCs

El catalizador está en medida de descomponer disolventes, alcoholes y en general VOCs (compuestos orgánicos volátiles) sin incendiarlos; tenemos como consecuencia una reducción de la polución atmosférica y una sensible reducción de olor en el ambiente de trabajo.

POSIBILIDAD DE OPERAR EN AREAS POTENCIALMENTE EXPLOSIVAS

Gracias a la tecnología catalítica basada en la combustión sin llama, los paneles radiantes de Infragas® pueden usarse en cabinas de pintura y donde la presencia de solventes altamente inflamables impide el uso de llama libre (certificación ATEX y FM para áreas potencialmente explosivas «a prueba de explosiones “explosion-proof products”).

AHORRO DE ENERGÍA

El gas como fuente primaria de energía resulta más barato respecto a la electricidad. Además, la irradiación IR es mirada al producto a tratar y tenemos como consecuencia tratamientos más rápidos con costes más bajos.